Megállapítást nyert az előző bejegyzésben, hogy a PET kitűnő tulajdonságokkal rendelkezik. Ahhoz azonban, hogy ezt ki tudjuk használni, a palackokat először alapanyaggá kell alakítani, a továbbiakban ebből lehet majd új termékeket gyártani.

A folyamat kiinduló feltétele, hogy elég palack álljon rendelkezésre, ebben segít a szelektív hulladékgyűjtés. A begyűjtött műanyaghulladékokat ezután egymástól is alaposan szét kell válogatni fajta szerint, mivel más-más anyagból készül a „nejlonzacskó” (ami egyébiránt nem nejlonból, hanem polietilénből készül; a nejlon hivatalosan a poliamid szinonimája), a kupak (polipropilén) és pl. a tejfölös pohár (polisztirol). Ezek a műanyagok csak szennyeznék a PET-et, ha együtt kerülnének feldolgozásra vele, ami rontaná az anyag tulajdonságait. További lépés lehet a palackok színre-válogatása: a legnagyobb mennyiségben keletkező egyféle színű palackokat (pl.: víztiszta, kék) érdemes különválasztani, így ezekből később ismét átlátszó, vagy kék tárgyakat lehet előállítani.

A szétválasztott PET-et ezután le szokták darálni, majd a darálék keresztülmegy egy mosókádon, hogy a használat, vagy a visszagyűjtési folyamat során rákerült szennyeződésektől megszabaduljon. Mindezen előkészítő lépések után az anyag készen áll a reciklálásra, vagyis a fizikai újrahasznosításra.

A „fizikai” nevet azért kapta ez a módszer, mivel az a cél, hogy az anyag kémia szerkezete az eljárás során ne változzon (vagyis a PET PET maradjon), csupán a fizikai megjelenését, formáját kell alapvetően átalakítani.

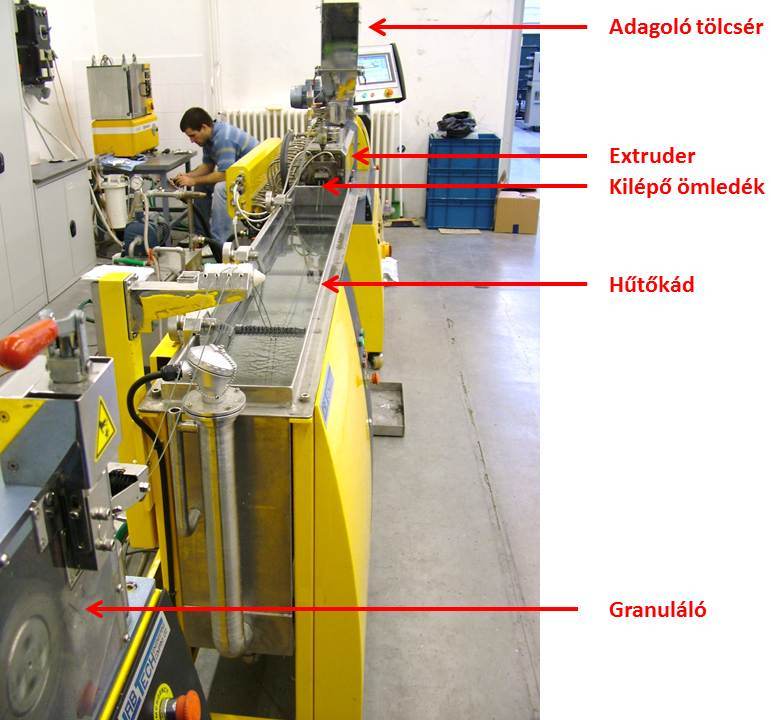

Ennek első lépése maga az alapanyaggyártás, amelynek hagyományos berendezése az extruder. Ezt a gépet úgy lehet elképzelni, mint egy felnagyított húsdarálót, amely ráadásul még fel is van fűtve, viszont forgatni nem nekünk kell, azt egy villanymotor oldja meg. Az egyik végén egy tölcséren keresztül beleöntjük a darálékot, amelyet a forgó alkatrész (csiga) hajt előre, miközben egyre jobban melegszik, majd meg is olvad (PET esetében ez 240-250°C-on következik be).

A berendezés másik végén néhány lyukon keresztül kilép az ömledék, amelyet lehűtünk, és felaprózunk, így kapjuk a granulátumot, amely a műanyagipar tipikusan használt nyersanyag-formája.

Az extrudálás során lehetőség nyílik különböző módosító anyagok hozzákeverésére is, pl. színezők, stabilizátorok, erősítőanyagok, égésgátló adalékok, stb., amelyeket a forgó csiga egyenletesen el tud oszlatni a folyékony állapotban lévő anyagban, így remekül ki tudják fejteni hatásukat.

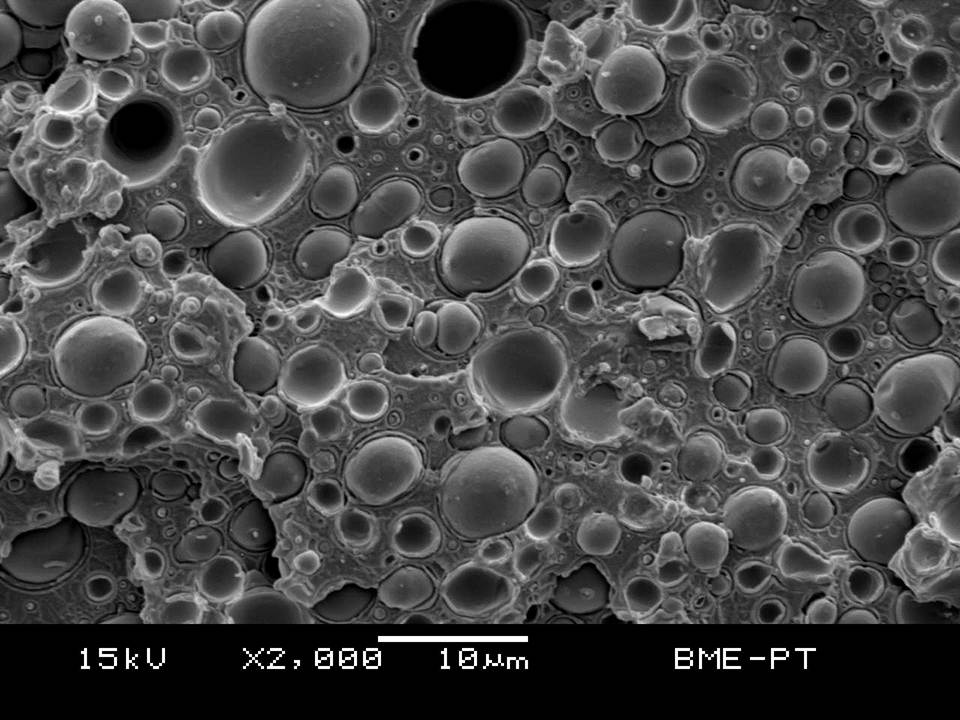

S mi történne, ha a különböző fajta műanyagokat nem válogatnánk szét? Folyadék állapotban úgy viselkednének, mint a levesben az olajcseppek: nem oldódnának fel egymásban, hanem külön cseppecskékben maradnának, s így is szilárdulnának meg lehűlés közben, ami megannyi hibahelyet jelentene az anyagban, ahogyan ez az alábbi elektronmikroszkópos képen is látható.