Sokszor elhangzik, hogy a környezettudatosság alapvetően szemléleti kérdés. Tegyük fel tehát magunknak a kérdést: a cím inkább aggodalmat, vagy pozitív érzéseket vált ki bennünk?

Bármit gondolunk is mi, az autógyártás befolyásos vezetőinek lelkében a kétely jelenleg még erősebb, ezért gyakorlatilag a kocsikban minden egyes műanyagalkatrész 100%-ban eredeti nyersanyagból készül.

Nemrég arra tettünk kísérletet, hogy az autóroncsokból kinyert, szennyezett, műanyaghulladékból állítsunk elő olyan alkatrészt, ami a gyakorlati életben is megállná a helyét. Ebben a projekben többek között az Alcufer Kft., az ország egyik legjelentősebb hazai hulladékkezelő vállalata volt partnerünk, a fotón az ő shredderük látható. A shredder-berendezés lényeg dióhéjban annyi, hogy a beadagolt járműveket egy brutális forgó kalapáccsal tenyérnyi darabokra tépi szét.

Forrás:http://autovezetes.network.hu

A ledarált autóroncsok nagy része természetesen acél, amit relatíve könnyen le lehet választani. A maradék könnyűfrakció tartalmaz üveget, gumit, műanyagokat, port és egyéb szennyezőanyagokat, ez jelentette számunkra a kihívást. A szintén projekt-partner Miskolci Egyetem különböző szeparációs technikák segítéségével ebből az egyvelegből választotta ki a 0,93-0,97 g/cm3 sűrűségű frakciót, ami nagyrészt polipropilént (PP) és polietilént (PE) tartalmaz, ebből indultunk ki. Némi anyagfejlesztési kísérletezés árán megtaláltuk a megfelelő stabilizálószert, és üvegszálas erősítőanyagot, amelyeket a kellő arányban a hulladékhoz adagolva megfelelő tulajdonságokkal rendelkező alapanyagot tudtunk készíteni (ez így leírva viszonylag egyszerűnek tűnik, a valóságban azonban a megfelelő technológiai paraméterek beállítása több ezer munkaóra volt). Az adalékok homogén elkeveréséhez természetesen a nem rég említett extrudert használtuk.

A fejlesztett másodlagos alapanyag felhasználásánál fontos szempont volt, hogy egy gépjárműben valóban megtalálható műszaki alkatrészt váltsunk ki, bebizonyítva ezzel, hogy hulladékból is lehet a célra megfelelő terméket gyártani. Elsősorban olyan ötleteket kerestünk, amelyek vastag keresztmetszetükből adódóan biztonságosan gyárthatóak és használhatóak, ugyanis a hulladék tulajdonságaiból adódóan közel sem olyan homogén, mint egy tiszta polimer, de megfelelő termékválasztásnál ez nem feltétlenül okoz problémát.

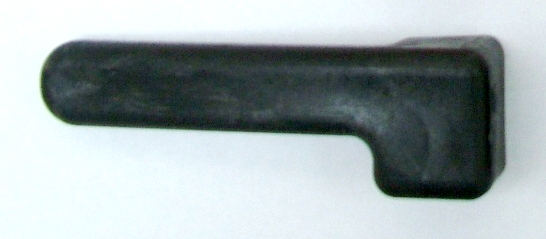

A gépjárművek belső ajtónyitó karja primer nyersanyag esetén általában ABS-ből (akrilnitril-butadién-sztirol) készül. Elvárás a termékkel szemben, hogy a hőmérséklet-ingadozást jól viselje, a gépjármű ajtajának nyitása során fellépő erőknek alakváltozás nélkül ellenálljon, ezen kívül fontos, hogy a termék esztétikailag illeszkedjen a gépjármű belső utasteréhez.

A terméktervezésnél úgy jártunk el, mint a legtöbb autógyártó: sok típust megnéztünk, majd egy sajátot terveztünk. A kilincshez fröccsöntő szerszámot is készítettünk, majd a terméket nem csak az általunk fejlesztett másodlagos alapanyagból, hanem kétféle referencia műanyagból is legyártottuk. Az egyik referenciának az ilyen célra hagyományosan használt műanyagot, az ABS-t választottuk, a másik referencia pedig egy olcsó, erősítetlen tömegműanyag, az eredeti PE volt, amit azért választottunk, mert az alkalmazott hulladék frakció 90%-ban polietilént tartalmazott.

Íme az általunk hulladékból fejlesztett alapanyagból készített ajtónyitó kilincs:

Az elkészült termék funkciójából adódóan a legfőbb fellépő igénybevétel a hajlítás; amit egy speciálisan erre a célra készített befogó segítségével mértük.

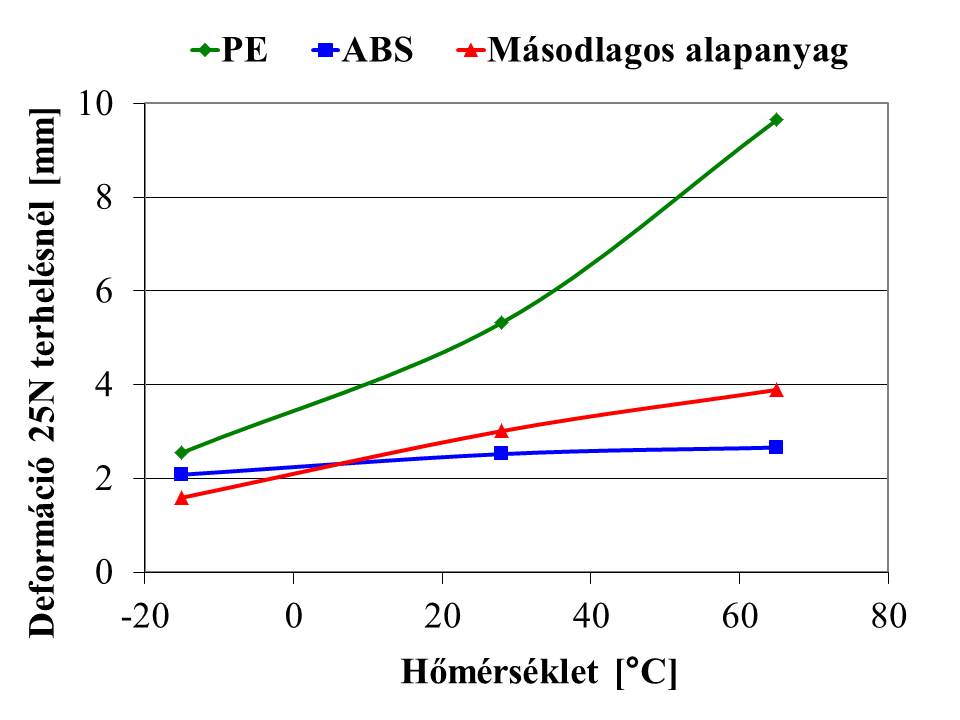

Rendeltetésszerű használat során az ajtónyitó karra kb. 25 N terhelés hat, tehát ilyen erővel hajlítottuk meg, különböző hőmérsékleteken, modellezve a valós helyzeteket. A 25 N terheléshez tartozó deformációt vizsgálva kiderült, hogy a másodlagos alapanyagból készült termék merevsége az ABS-hez hasonló, a deformáció 65°C-on sem haladja meg a 4 mm-t, ami teljesen elfogadható. Összehasonlításképpen megfigyelhető, hogy az erősítetlen PE ezen a hőmérsékleten már 10 mm-t deformálódik.

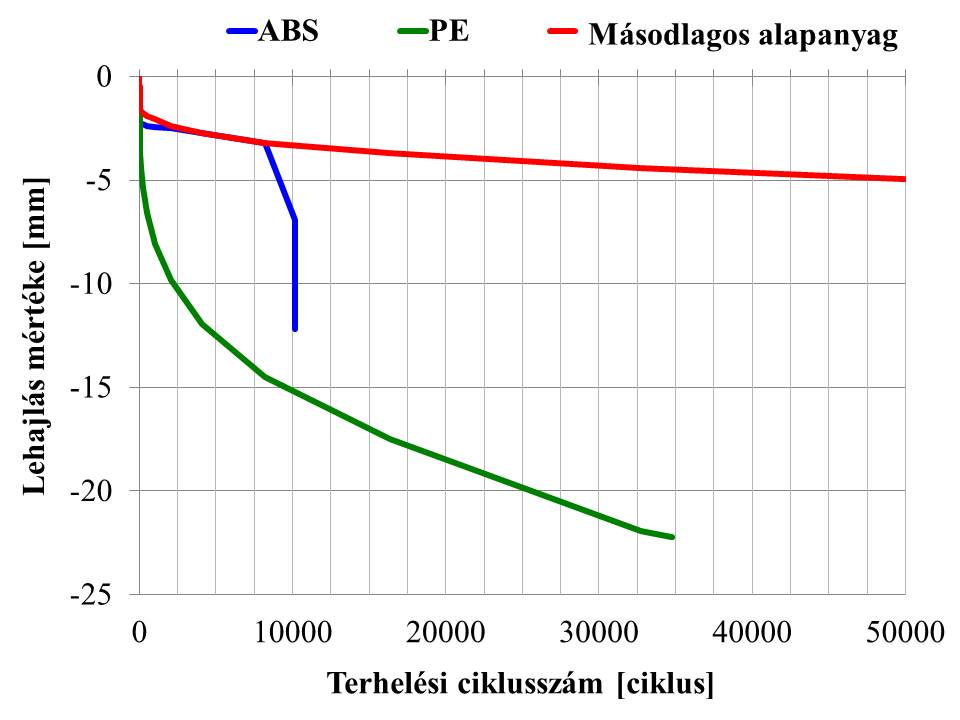

Mivel ezt az alkatrészt viszonylag sűrűn használjuk (napi 4 ajtónyitással számolva évente majd 6 000-szer) fárasztó vizsgálatokat is végeztünk, amelyek során a szintén jól, sőt a legjobban teljesített a mi anyagunk. 50 000-szer hajlítottuk meg a 25 N-nál háromszor nagyobb erővel, s kialakuló deformáció csupán 5 mm volt, míg a gyári ABS 10 000 ciklus után eltörött, a PE pedig 30 000 hajlítás után már több, mint 20 mm-et deformálódott.

Az eredmények alapján belátható, hogy még ebből a tényleg nehezen kezelhető (a háztartásinál jóval szennyezettebb) műanyaghulladékból is kiváló tulajdonságú termékeket lehetne gyártani. Felmerül nyilván a válogatás, adalékolás és alapanyaggyártás költségigénye, de összességében ezekkel együtt is versenyképes lehet a technológia, figyelembe véve az originál műszaki műanyagok emelkedő árát.

Az áttörést a felvevőpiac dogmáinak ledőlése jelentené, vagyis ha valós igény mutatkozna az másodlagos nyersanyagokra, például az autóipar szereplőinél.

A bejegyzés trackback címe:

Kommentek:

A hozzászólások a vonatkozó jogszabályok értelmében felhasználói tartalomnak minősülnek, értük a szolgáltatás technikai üzemeltetője semmilyen felelősséget nem vállal, azokat nem ellenőrzi. Kifogás esetén forduljon a blog szerkesztőjéhez. Részletek a Felhasználási feltételekben és az adatvédelmi tájékoztatóban.

Kommentezéshez lépj be, vagy regisztrálj! ‐ Belépés Facebookkal